Forschung und Entwicklung

Zuverlässige Baugruppen

Das PHANTOM ist das effizienteste Tauchmotorrührwerk seiner Klasse. In anspruchsvollen Anwendungen ist es Schnelläufern oder konventionellen Langsamläufern deutlich überlegen.

Seine unübertroffene Lebensdauer und sein hohes Schub-Leistungsverhältnis kommen jedoch nicht von ungefähr. Sie sind das Ergebnis des Zusammenspiels einer Vielzahl von optimierten Komponenten.

PHANTOM – Ihr Erfolg ist unser Ziel!

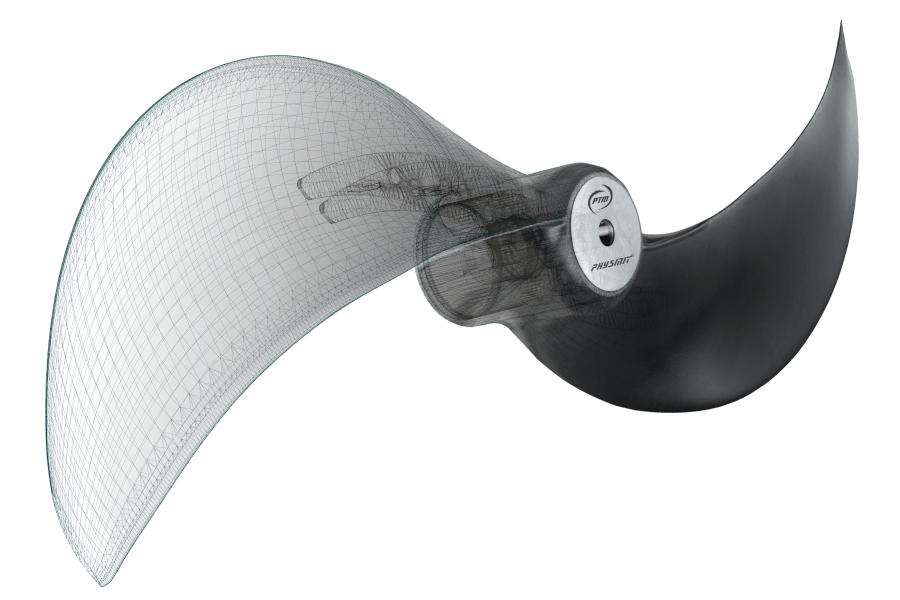

Heavy Duty Propeller

Inspiriert von der Idee einen Propeller zu entwickeln, der einerseits nahezu Unkaputtbarkeit und andererseits höchste Funktionalität in einem Produkt vereint, haben unsere Ingenieure mit Hilfe modernster Simulationsmethoden eine Propellerform entwickelt, welche sich durch höchste Effizienz und Effektivität auszeichnet.

Rührwerke in Biogasanlagen sind besonderen Anforderungen ausgesetzt. Insbesondere lange Fasern und mineralische Bestandteile wie Sand und Steine verursachen in der Praxis häufig nach kurzer Zeit Schäden an konventionellen Propellern. Die Folgen sind dann geringe Standzeiten und hohe Kosten.

Für uns ist es selbstverständlich, dass ein Propeller auch nach Jahren keinen nennenswerten Verschleiß aufweist. Die PTM Propeller werden aus hochverschleißfestem Physinit® gefertigt.

Physinit® ist ein Material welches jedem metallischen Werkstoff hinsichtlich Haltbarkeit und Verschleißfestigkeit um ein Vielfaches überlegen ist. Wir sind so überzeugt, dass wir Ihnen

als einziger Hersteller für Tauchmotorrührwerke gerne eine bis zu 5-jährige Gewährleistung darauf geben. Absolut bruchsicher setzt er neue Maßstäbe hinsichtlich der Wirtschaftlichkeit und der Energieeffizienz. (Sie werden nie wieder Propeller aus konventionellen Werkstoffen verwenden wollen!)

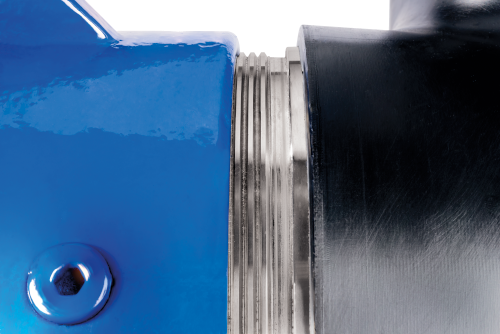

HEAVY DUTY REINIGUNGSGEWINDE

Konventionelle Propeller sind so konstruiert, dass sich aufgrund der Druckverhältnisse zwischen Propeller und Rührwerksgehäuse Schnüre, Seile und Fasern ansammeln. Dies führt in der Folge zu Schäden sowohl am Propeller als auch an der Maschine.

Dieser Effekt zeigt sich sehr häufig durch große Spalte, die wiederum die Gleitringdichtung einer Maschine signifikant negativ beeinflussen, weil so Fasermaterialien direkt und ungehindert an die Gleitringdichtung gelangen können. Nicht selten fällt die Maschine aufgrund dieser Tatsache bereits nach kurzer Zeit mit erheblichem Schaden aus.

PTM hat für diese Herausforderung eine innovative technische Lösung entwickelt. Dabei handelt es sich um eine hinter dem eigentlichen Propeller angeordnete Förder- und Schneideinheit in Form eines Gewindes, welches bis in das Maschinengehäuse hineinragt. Diese ausgereifte Technologie verhindert zuverlässig ein Eindringen von Fasermaterialien in den Spalt. Das Funktionsprinzip beruht auf der Tatsache, dass das Fördergewinde entgegen der Propellerdrehrichtung rotiert und damit eventuell eindringende Stoffe systematisch zuverlässig nach außen transportiert werden.

Fasern können somit erst gar nicht in den Einflussbereich der Gleitringdichtung gelangen und damit dort auch keine Schäden anrichten. Darüber schützt die Einrichtung präventiv Propeller und Rührwerksgehäuse. Vergrößerte Spalte und Schnüre um die Gleitringdichtung sind damit passé. Dies erhöht die Standzeit Ihres Rührwerkes in erheblichem Maße und führt zu deutlich verbesserter Wirtschaftlichkeit Ihrer Anlage.

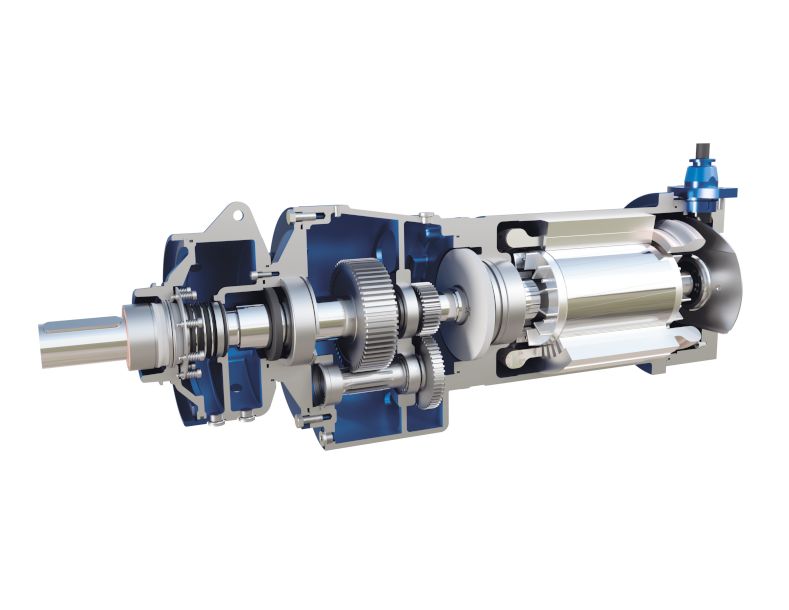

HEAVY DUTY ANTRIEBSEINHEIT

Zweifellos ist die Antriebseinheit ein elementarer Bestandteil eines Rührwerkes. PTM nutzt daher keine Standardmotoren, sondern setzt seit vielen Jahren auf bewährte, speziell für die Anforderungen im Biogas entwickelte, und durch langjährige Erfahrung in der Praxis optimierte Tauchmotoren.

Diese zeichnen sich durch hohe thermische und elektrische Leistungsreserven aus.Die einzigartige Kabeleinführung ist als Steckersystem ausgeführt, welches ein Trennen der Maschine vom Anschlusskabel, beispielsweise bei Wartungsarbeiten, problemlos ermöglicht. Damit diese sicher das Eindringen von Feuchtigkeit verhindert, ist die Einführung einzeladrig längswasserdicht vergossen.Auch hier hat PTM seit vielen Jahren ein Alleinstellungsmerkmal mit überragender Funktionalität.

Da Energieeffizienz im Bewusstsein der öffentlichen Förderinstitutionen wie BMWI, KfW oder BAFA immer stärker in den Focus rücken, begründen nur Hocheffizienzmotoren wie IE-3 oder IE-4 einen möglichen Förderanspruch. Die Untersetzung der Drehzahl des Motors übernimmt ein äußerst robustes und gleichzeitig effizientes Stirnradgetriebe. Grundlage dafür sind großzügig ausgelegte Getriebekomponenten.Unter Praktikern ist bekannt, dass für eine bestmögliche Standzeit die Ölmenge und Ölqualität die entscheidenden Faktoren sind. Diesen Anspruch haben wir in unserem Produkt bestmöglich umgesetzt.

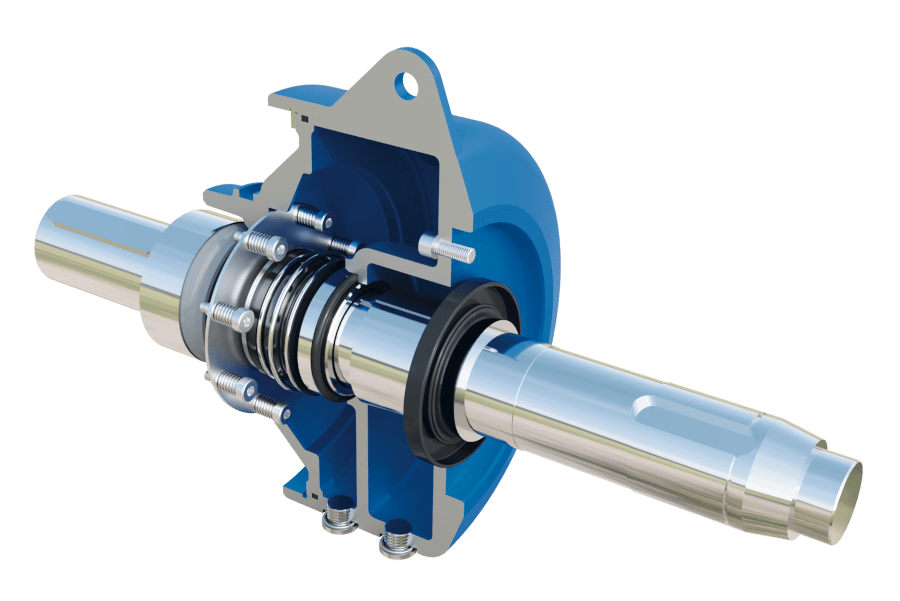

HEAVY DUTY GLEITRINGDICHTUNG

Grundlage für ein zuverlässiges Rührwerk ist die hochwertige Abdichtung der Maschine zum Medium. Die Voraussetzung der Funktionsfähigkeit einer Gleitringdichtung ist, dass die Feder die Gleitflächen mit einer ausreichenden Kraft aufeinander presst. In herkömmlichen Konstruktionen befindet sich der notwendige Federmechanismus aber im Einflussbereich des Mediums.

Oft führt dies bei faserbeladenen Medien zum Versagen dieser Konstruktionen, da der Federmechanismus durch diese beschädigt wird. Daher hat PTM den Federmechanismus in einem Bereich angeordnet, welcher sich innerhalb der Maschine befindet.

Der Einfluss des Mediums auf den Federmechanismus ist damit wirksam und sicher eliminiert. Die Gleitringdichtung besteht grundsätzlich aus einer dynamischen Gleitfläche und einem

statischen Gleitring aus hochbeständigem Siliziumcarbid, technisch ausgereift und sicher